■この記事のターゲット

・会社内での品質保証部門のポジショニングが明確でないと嘆く品質保証部員

・「品質第一」と言いながら、実態はコストと納期優先になってる事に嘆いている製造企業の品質保証部員

・品質保証部の存在感が薄~いことを嘆いている製造業の品質保証部部員

これまでの社会人経験で実態を見てきた中で、製造企業の品質保証部はクレーム対応にあけくれ、本来やるべき品質保証の仕事ができず疲弊している企業が多くみられています。

そんな会社に限って表向きは「品質第一」を連呼していますが、内情は伴ってないケースが実に多いのです。

「品質第一」を標榜するなら、経営幹部が自ら率先してその理念に基づいて周知徹底と行動で示さねばなりません。

そして、品質保証部員は自らの仕事に誇りをもって「品質第一」で動けばいいのです。

もし、その会社が実際は「品質第一」でなくて「コスト、納期優先」なのであれば、ちゃんとその方針を全社に周知徹底するべきです。

ダブルスタンダードは社員の士気を下げますし、部門間の利害主張が横行して組織間の関係がギスギスしたものになってしまいます

そんなわけで、「品質第一」であるはずの品質保証部の地位と誇りを回復させるべく、経営幹部や他部門からの批判や主張に対する切り返し論法を共有したいと思います。

と言いたいところですが!

まず最初にやるべきことは自部門の立て直しです!

会社内での品質保証部の役割、品質保証部の管理職が貫く信念を明確にしないと、部員たちはどのように動いていいか迷ってしまいます。

ということで前置きが長くなり申し訳ないですが、今回は品質保証部員末端の立場からどのようにプレゼンスをあげるアプローチをしていくかに触れたいと思います。

【やるべきこと】

・経営理念を確認しよう

・社内規定を読み漁れ

・最低限の品質管理手法を学ぼう

(統計、5Mアプローチ、なぜなぜ分析/QC7つ道具、未然防止ツール)

・同じ業界と異業種の動向、国際規格の把握

・嫌われ者になる覚悟を決め、上司と議論しよう

概念的な話なので、記事全体は文字が多くなりますがご容赦ください。

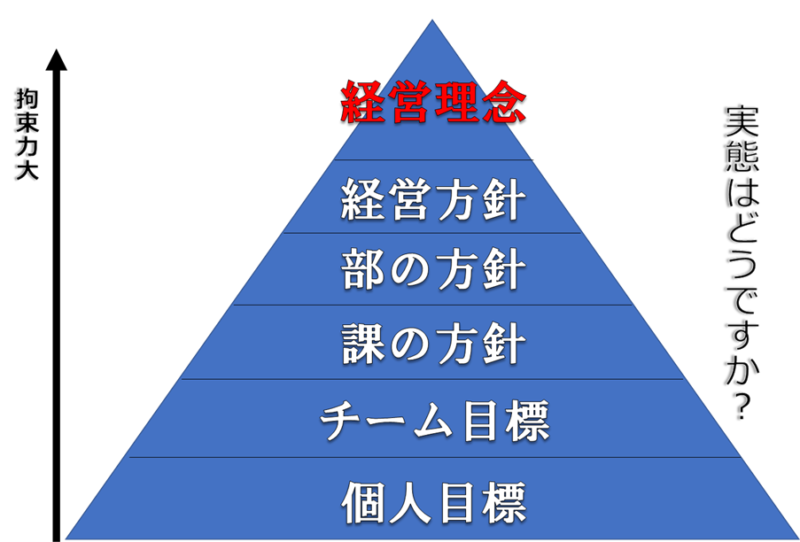

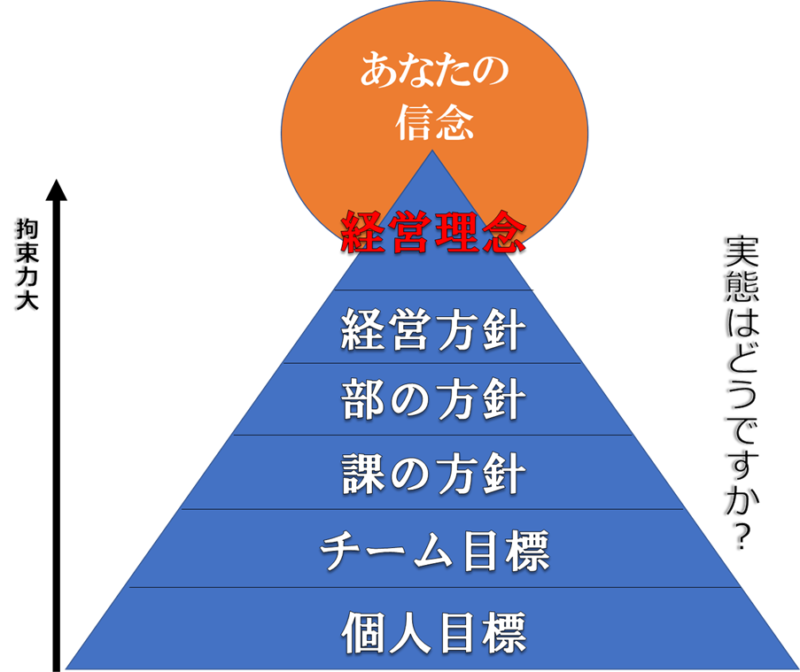

ステップ1:自社の経営理念を確認しよう

企業には経営理念というものがあります。

日本国で例えるなら日本国憲法みたいなものです。

社長以下幹部含む従業員は、この理念に従って社内規定を作成したり、行動規範にしたり、人材育成を行うべきだと思ってます。

経営理念は、そう易々と変わっていくものではありません。

まずは自社の経営理念を確認してみてください。

スッと腑に落ちる内容になってますか?

それとも抽象的過ぎてよく分からないですか?

もし経営理念に「品質重視」的な趣旨が書かれていれば、品質保証部としては大きな武器を手に入れたも同然です。

何かあれば、これを振りかざせば常識ある上司の同意を得られる「はず」なのですから。

一方で経営理念が抽象的かつ、「品質重視」的な趣旨が見当たらない場合は経営方針を見てみましょう。

経営方針は、現社長が各部門幹部に向けて「ある程度具体的に」定める事業の運営方針です。

長期的な物から中期的な物、年々変わる場合もあると思います。

経営方針に「品質重視」的な趣旨は盛り込まれていますか?

経営方針に「品質第一」のような文言が書かれていても大きな武器となります。

残念ながら書かれていないようであれば、品証部長方針を見てみましょう。

そこには、当然品質保証部なので品質重視の方針が書かれているはずですが、それではちょっと弱い武器です。

現状、方針と実態がかけ離れているわけですからね。ようは形骸化しているわけです。

この方針に従って行動していない従業員が悪いという言い方もできますが、品証幹部がその状態を放置していたことの方が問題です。

なぜ、経営理念や経営方針に「品質重視」的な趣旨があるかないかを探しているかというと、後になって他部門や経営幹部とバトルするときの武器になるからです。

我々の「経営理念や経営方針に基づく行動」という大義名分を武器に、難癖つけてくるやつをなぎ倒すのです。

この大義名分は、古代イギリスの伝説で統治者の証とされた「聖剣エクスカリバー」と思っていいでしょう。

エクスカリバーを手に入れることができなかった場合は、次のステップで頑張ります。

ステップ2:社内規定を読み漁れ

まっとうな企業であれば社内規定が整備されているはず。

そこに前項で述べたような品質重視の文言がないでしょうか?

無ければ、各部門の業務内容についての規定があるはずですので探してみましょう。

品質保証部(会社によっては品質管理部と呼ばれるかも)の規定された業務内容を熟読し、要点を理解しましょう。

社内規定に書かれている品質保証部の役割と業務内容も他部門と戦うための武器になります。

フツーだと、「各種データからの品質状況分析と関連部門への改善要求」的な文言があるはずです。

逆に規定がないのであれば、他部門含めて業務内容を明確にして規定に盛り込むところから始める必要があります。

当然、そこには上司の協力が不可欠です!

なぜなら、品証部の活動は

・すぐにコスト的な効果が出にくい

・短期的には生産性の悪化や過剰な投資になりやすい

・不具合を出させなくて当たり前

という側面があるので、よほど理解のある経営幹部や他部門幹部でない限り虐げられやすいのです。

よって、経営理念・経営方針・社内規定に品質重視の文言があるかないかで戦い方が大きく変わってきます。

なお、他部門の業務内容が規定されている場合は、少なくとも製造部門、開発部門、製造技術部門など製品やサービスに係る部門の業務内容規定も把握しておくことも重要です。

後々論理的に攻め込むための材料になるので重要になることは、ご理解いただけますよね?

例えば、他部門から

これは品証の仕事でしょ!

と言われれば、

品証の仕事ってなんですか?

規定にはそんなこと書いてませんけど。

ということができ、ムダな仕事をしなくていいし、各部門がやるべきことを今いちど考え直すきっかけにもなります。

もちろん杓子定規に突っぱねることは、結局仕事の進みを遅くさせることにもなりかねません。

担当者レベルの間では、多少業務の融通を聞かせてあげる泥臭いことも必要でしょう。

話を戻して、品質重視的な文言が無い場合はどうするか?

上司または経営幹部に問いを投げてください

「この会社は、究極の選択を迫られたときに品質(Q)、コスト(C)、納期(D)のうち何を最優先すべきですか?社内の文書には記載が無いので、すみませんが教えてください」

と。

そこでの回答が、少なくとも当面の効力を持つことになります。

(メールか何かで議事録として証拠をとっておくといいでしょう。)

あいまいに答える場合は、ちゃんと答えを出してもらいましょう。

(例:「原点に立ち返ればいいんだよ」⇒「この会社の原点ってなんですか?教えてください。」)

それでも納得いかなければ、品証部の仕事とは何なのか、どうあるべきかというのを自問自答し続けて、自分なりの納得できる結論をだせば、その信念に向かって動くのみです。

あなたが会社のため、社会のためにどう行動すべきかを考えつくし、見出した信念は何よりも尊重すべきなのです。

その信念が、会社が向いている方向と同じ方向であれば言うことなしです!

ステップ3:最低限の品質管理手法を学ぼう

数字は嘘をつきません(改ざんや捏造がなければ)。

嘘をつくのは人間だけです。

ただしく数字を活用し、データで論理的に説明することが品証部にも求められます。

もちろん数字だけでなく、例えばアンケート結果のコメントのような定性的なデータも重要です。

自部門、他部門含めて論理的に説明するための最低限の手法、考え方やツールの使い方を知っておくことは、あなたのプレゼンの信頼性を補強してくれるでしょう。

統計的アプローチ

各部門に指示を出したり、自部門で目的をもって動くためには最低限、正規分布をある程度理解し、確率論で攻めれるようにしておきましょう。

基本中の基本ではありますが、工業製品の各種パラメータはおおよそ正規分布に当てはめて推論することができると知られています。

その際には、工程能力指数Cpkの考え方も併せて理解しましょう。

(分からない人はググってみてください)

前提としては、測定データ(計数データ、計量データ)が工程内で取得できていることです。

製造する製品の特性値はもちろんのこと、時間や気温、室温、製造条件実測値など、できる限りの測定値をとらせることが重要です。

それが無ければ、測定させて蓄積させるようにしなければなりません。

そうでないと確率論で話もできないし、工程の実力の傾向を客観的に見せることができません。

データから傾向を見つけ出し、仮説がズバリ当たって改善できると気持ちいいですよ!

5Mアプローチ

ご存じと思いますが、設計や不具合原因分析の際には、4Mまたは5Mをの観点で考えろと言われています。

【5つのM】

・Man(人)

・Machine(機械、治工具類)

・Method(加工方法や管理方法)

・Material(材料)

・Measurement(測定) ※4Mではここが省略されるが、ここが大事です!

これは、5Mによって製品またはサービスの機能が生み出されるからです。

【機能】

・品質(Quality)

・コスト(Cost)

・納期(Delivery)

さらに、お客様や製造者の安全(Safety)や昨今では環境保護(Environment Presevation)が含まれます。

この観点は、設計や分析の基本中の基本なので頭に叩き込んでおきましょう。

なぜなぜ分析、QC7つ道具の活用

ここは必須というわけではありませんが、なぜなぜ分析の考え方は覚えておいて損は無いです。

QC7つ道具も実際の現場で頻繁に活用されているケースはあまり見たことが無いですが、内容くらいは知っておく程度でよいでしょう。

FMEAなどの未然防止ツールの習得

FMEA(Failure Mode and Effects Analysis:故障モード影響度解析)と言う言葉は聞いたことがありますよね?

推定故障モードから、発生する不具合の影響度を考慮してリスク評価を行い、未然に対策を入れ込むためのツールです。

マジメにやると膨大な時間がかかります。

単なるリスク評価ツールと思って形式的に使ってるだけだと片手落ちです。

ですが、FMEAの本質を知ると「品質管理とは何たるか」を確立させるために大いに役に立ち、論理的思考が飛躍的にアップします。

個人的には、FMEAを実践するしないに関わらず、まだFMEAを良く知らない人は是非学んでほしいと思います。

ちなみに開発部門がやるFMEA(製品構造の信頼性確保)と製造工程設計部門がやる工程FMEA(製造工程の信頼性確保)があります。

ステップ4:同じ業界と異業種の動向、国際規格の把握をしよう

このステップは、

他社はこうやってますよ

この業界じゃ当たり前ですよ

将来的に異業種参戦するならこれは必須ですよ

というような、業界ライバルや将来のライバル候補をダシに社内の議論相手を焚きつけるためのものです。

フツーの多少向上心のある幹部であれば、無視はできないと思います。

例えば、

・将来的に自動車部品の仕事をしないといけないと思ってるならこの規格が必要ですよ

・他社では静電気管理をこのようにやってて、ウチは遅れまくってますよ

(ただし、静電気対策は費用対効果がハッキリしにくいので、上層部がどうしていきたいかが重要)

・あの会社の仕事をもらうためには、FMEAの仕組化や工程能力(Cpk)管理が必要ですよ

など。

ここまでやっても、「品証の地位向上」や「本当の意味での品質管理をやっていこう」という反応を示さない幹部ばかりであれば、もはや品質重視ではない会社という烙印を押していいでしょう。

そのストレスに耐えられないのであれば、環境を変えることを考えてもいいと思います。

無論、あきらめずに戦い続けるのもリスペクトですけどね。

ステップ5:嫌われ役になる覚悟を決め、上司と議論しよう

さて、ようやく最後のステップです。

いちおう最後のステップとしてますが、やろうと思えばやるべきことはまだあります。

ですが、ステップ4まで実践してきた我々の論理的思考とそれに伴う自信は相当なレベルになっているはずです。

「品質を良くしていくという事」においては、上司はもちろん、他部門幹部や経営上層部とも互角以上に渡り合えるようになっています。

少なくとも僕はやれてます!

いかに思考停止せずに、いろんな角度から考え続けたかが議論の場で表れてきます。

他部門の立場まで考えて、自部門の業務を粛々と遂行できる人間になっていれば管理職になれる器にもなってるかもしれません。

話がそれましたが、ここまで力を付けたら直属またはその上の上司も捕まえて、

オレ(ワタシ)は、品質保証部をこういう風にしていきたい!

という気持ちをぶつけましょう。

この時に、内々で自分なり施策を実践して結果がでていると良いです。

論理的な思考に基づいた施策をまずは自分で実践し、わかりやすい手本を示すんです。

ここまで考えただけでも称賛に値しますが、実践力も伴わないと幹部は話半分に聞くだけです。

品質保証部本来の仕事を遂行するには、製造部門や開発部門からは嫌われ役になることが必要です。

上司はその覚悟があるのかを見極めましょう。

同じベクトルで進めるなら、きっとやりがいのある業務になるはずです。

上司に覚悟が見えないのであれば、

自分があえて嫌われ役をひきうけるから、代わりに他部門へのフォローをしてくれ

とお願いしてみましょう。

品証部のトップが品質向上に対する確固たる信念を持って、他のメンバーにも浸透させるようでないと他部門と渡り合えません!

末端社員が品質で妥協すれば、幹部でも妥協(現実的な落としどころ)が入るので、信頼性は低下します。

末端の人間は品質に対して極端に厳しいくらいでもいいと思います。

現実的な調整は上司に任せていいでしょう。

しかし、社風にもよるところはあると思うので、すんなりいかない場合もあるでしょう。

それでもこれまで得た知見や思考力は必ず今後に活かせます。

他社や他部門に行っても通用する人材になっているはずです。

上司に頼れないとなれば、個人プレーでガンガン行くのもアリです。

考えてみてください。

定年まで今の会社で働くとして、

あなたの上司や経営幹部は、あなたの会社にあと何年在籍する(またはしがみつく)予定ですか?

一方あなたは、あと何年在籍しますか?

あなたの会社の経営陣は、10年後を見据えた若手の人材育成やマインドの醸成をやってますか?

やってないとすれば、すでにその大切さを知っているあなたから行動を促していくんです!

最新設備やIT化推進などの「飛び道具」に頼り切りではいけません。

方針とマインド、意図や将来のビジョンが揃ってこそ、設備導入が本来の力を発揮するのです。

若手の品質マインドが上がらないままの10年後を想像してみてください。

品質保証部をとりまく環境は、今より良い環境になってるでしょうかね?

自分の信念に基づいて仕事するって、結構充実感あっていいですよ~

あなたの品質保証部が社内で輝ける部門になることを願いながら、私も一緒に精進いたします。今後、他部門や経営幹部と渡り合う具体的な論法について触れたいと思います。

さあ、神(経営方針)の名のもとに社内の秩序を守るため、品質を疎かにする者たちをなぎ倒しにいこうじゃありませんか。

作:平野 耕太氏

出版:少年画報社

おわり

コメント