この記事は、

製造業の現場で起こる静電気トラブルで困っている人たち

に向けたものです。

筆者である僕が、これまでの20年以上に渡る製造業経験の中で得た教訓や知識を基にまとめてみました。

静電気現象、静電気対策、静電気トラブル調査の基本的な部分をまとめることで、生産活動の中で発生し得る静電気による部品破損などのトラブルを解決、未然に防止して、困っている現場の生産性アップに寄与できると嬉しいなという気持ちで書かせてもらっています。

静電気の基礎知識

この項では、静電気の発生メカニズムや関連する基礎知識について述べます。

静電気発生のメカニズム概要

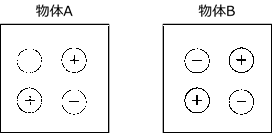

静電気は物体と物体が接触、または剥離することで発生することが一般的に知られています。

細かい話は割愛しますが、世の中のあらゆる物体は電荷というものを持っています。

静電気が発生していない状態とは、物体が持つプラスとマイナスの電荷量の均衡が保たれている状態です。

これに対して、物体と物体が接触・分離することでプラスとマイナスの電荷量の均衡が破れた状態を「静電気が発生している状態」と呼んでいます。

静電気は同じ物体同士、または異なった物体同士の接触・分離でも発生し、液体、個体、気体のすべての状態で発生します。

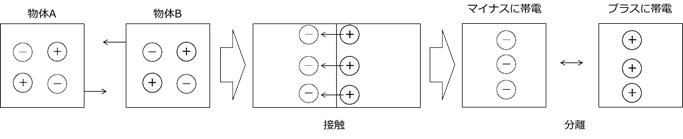

製造業での一般的な作業の中で静電気が発生する事象の例を示します。

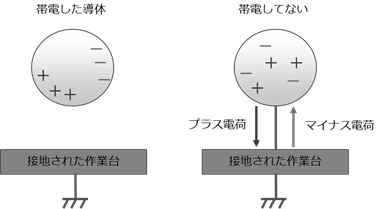

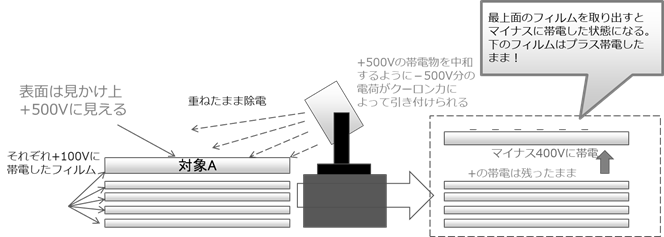

ここで誘導体電のメカニズムについて少し説明します。

誘導体電とは、ある物体に静電気を帯びた(帯電した)物体が近づくことで、接触することなく物体を帯電させてしまう現象のことです。

例として、帯電していない金属(導体)に、プラスに帯電した樹脂製品が接近した時の金属の電荷の分布変化を示しています。

プラスに帯電した樹脂製品が金属に近づくと、プラスとマイナスの電荷が結びつこうとする磁気的な結合力(クーロン力)により、金属内のマイナスの電荷が片側に引き寄せられます。

一方、金属内のプラス電荷は、同じ極性の反発する力(斥力)により樹脂製品より遠い側に押しのけられます。

このように、外部からの電界の影響により導体内で電荷の極性が偏る現象を静電誘導と言い、この状態も静電気状態のひとつです。

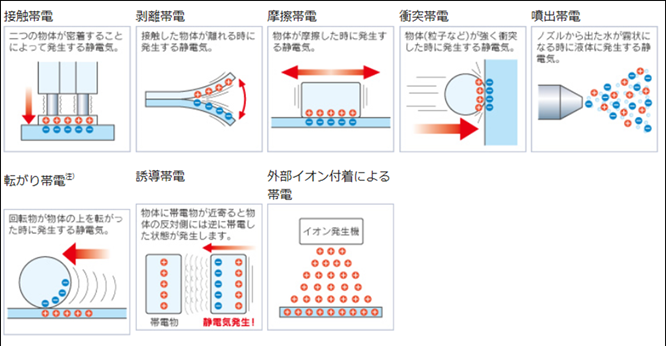

帯電列

静電気の発生しやすさは接触する物体の材質によって異なり、プラスに帯電しやすいもの、マイナスに帯電しやすいものがあります。

一般的な材質の帯電傾向については、古くから実験的に求められた帯電列で広く知られています。

上図中の左から右へプラスに帯電しやすい材質→マイナスに帯電しやすい材質順に並んでいます。

並びの順が離れている材質同士を接触させると大きな静電気が発生しやすく、並び順が近い材質同士を接触させると静電気の発生量は小さくなることを表すものです。

導体・半導体・絶縁体

電気抵抗率の大きさ(電気の通しやすさ=電荷の移動しやすさ)により分類される「導体(または導電体)」、「半導体」、「絶縁体(または不導体)」は、静電気現象を理解するうえで重要な要素の1つです。

電気抵抗率と材質の対比表を下図に示します。

導体 :電気抵抗率が低く、電気が流れやすいもの。物体内、物体表面を電荷が自由に移動できる。

半導体:導体と絶縁体の中間の性質。不純物の少ない半導体はほとんど電気を流さない。

絶縁体:電気抵抗率が高く、電気が殆ど流れないもの。物体内、物体表面を電荷がほぼ移動できない。

後の項でも触れますが、静電気が発生している導体(金属や人体)は電気を流しやすいため、静電気放電(ESD:Electro-Static Discharge)による電子部品破損のリスクが高い物体として認識する必要があります。

絶縁体は電気を流しにくいため、絶縁体自体の静電気放電で電子部品を破壊させるリスクは導体より低いです。

しかし、導体に比べて帯電しやすく、前述した誘導体電で導体を帯電させる場合もあるため、静電気対策が必要なことには変わりありません。

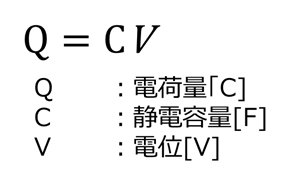

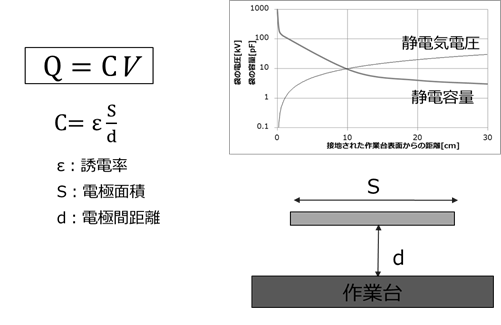

静電気の基本式 Q=CV

静電気現象を考える上で基本となる数式を以下に示します。

物体の電荷量をQ、静電容量Cは物体が蓄えることができる電荷量を表し、電位Vは蓄えた電荷量によって発生する電位(電界)を表すものです。これらQ、C、Vには上記数式のような関係があるということですね。

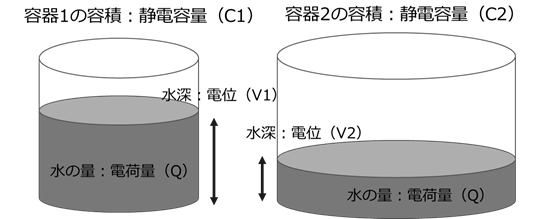

分かりやすく例えるために、Q、C、Vの関係を容器と水に置き換えたイメージ図を示します。

※C1とC2の電荷量を同じとした場合

容器に入った水の量を電荷量Q、容器の容積を静電容量C、容器内の水の水深を電位Vとして考えることができます。

C1容積>C2容積とし、水の量を同じとすると以下のようなことが言えます。

・静電容量が小さく、電荷量が多い=静電気電荷による発生電位(静電気電圧)が大きくなる

・静電容量が大きいほど、多くの電荷を貯めこむことができる

容器の底近くに穴をあけたときに、水深が高いC1から漏れ出す水の勢いが強くなることが想像できると思います。

つまり、静電気電圧が高いほど、静電気放電による電荷の移動速度(=電流の立ち上がり)は大きくなるということです。

静電気放電による高い電流が瞬間的に流れることによって電子部品が破壊されます。

よって、静電気破壊を防ぐためには物体の静電気電圧を発生させない、または可能な限り低く保つことが求められるということですね。

静電気放電モデル

一般的に、半導体素子の静電気耐力評価において、実際の静電気放電を模擬した等価回路によるモデルが採用されていることが知られています。

一般的な静電気放電による電流の影響や静電気破壊メカニズムを考える基礎になるため、ここで触れてみましょう。

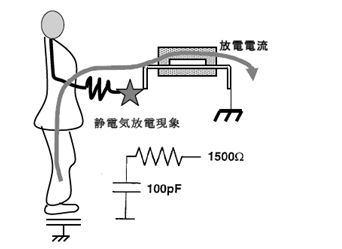

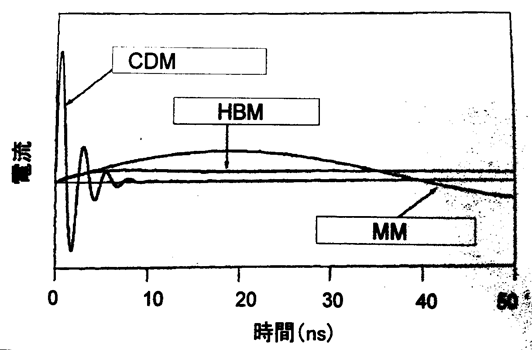

人体帯電モデル(HBM:Human Body Model)

人体帯電モデル(以降HBMと言う)は、帯電した人体の電荷が半導体素子などの電子デバイスを経由してアース(またはグラウンド)に電荷が移動することをモデル化したものです。

100pFの静電容量と人体の電気抵抗を1500Ωとした放電回路となります。

後述するマシンモデルに対し静電容量が小さいため、静電気電荷による電位は高くなりやすいが、電気抵抗が比較的高いためマシンモデルより放電電流のピークは低くなります。

人体は衣服や靴などとの摩擦で容易に帯電し、数百~数千V帯電することが知られています。

別の項で述べますが、人体の静電気抑えるためには、リストストラップや静電対策靴などで人体を直接アースに接続することが最もポピュラーで有効な対策です。

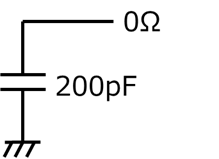

マシンモデル(MM:Machine Model)

マシンモデル(以降MMと言う)は、設備や治工具などを構成する金属が帯電し、静電気電荷が半導体素子などの電子デバイスを経由してアース(またはグラウンド)に電荷が移動することをモデル化したものです。

MMは、前述のHBMに対して、静電容量が200pFと高く、電気抵抗が0Ωとなっています。

HBMと比較して多くの電荷を蓄えることができ、電気抵抗が低いので静電気放電電流のピークが高くなります。

製造工程内の電子部品静電気の原因の多くはMMで破壊されていると言われており、MMモデルでの電子部品ESD破壊を防ぐには、金属部をアースに接続することが一般的です。

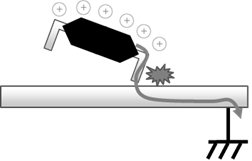

デバイス帯電モデル(CDM:Charged Device Model)

デバイス帯電モデル(以降CDMと言う)は、半導体デバイス自身が帯電し、外部電極がアースなどの電位が低い物体に接触した時に半導体デバイスから電流が流れるモデルです。

デバイス自身が帯電する要素としては、デバイスの梱包資材との摩擦、実装工程の搬送系設備との摩擦、帯電物が近接することによる静電誘導などが考えられます。

CDMは、静電容量や電気抵抗は個々のデバイスに依存するため一般化できませんが、HBMやMMよりも低容量、低抵抗になると考えられ、放電電流のピークが高く、放電時間が非常に短いことが特徴です。

CDMによる電子部品のESD破壊を防ぐには、電子部品が摩擦や誘導などで帯電しないような管理が必要です。

半導体素子のESD耐力は、素子のダウンサイジングとのトレードオフであり、高集積小パッケージ化が進むと静電気耐力実力値は低下していくトレンドにあるため、CDMによる電子デバイスESD破壊も増加の傾向にあると言われています。

参考として、HBM、MM、CDMの静電気放電電流波形のイメージを以下に示します。

静電気対策の基本

この項では、一般的な静電気対策と各種対策の原理の基礎について述べたいと思います。

静電気対策の本質

静電気放電による電子部品破壊リスクを低減するためには、基本的に以下の方策を取ることになります。

1)物体の接触を避けて静電気を発生させない

2)静電気が発生しても速やかに静電気を低減させる

3)静電気を帯びたものを不必要に電子部品に近づけない

しかし、静電気はあらゆる要因で発生し、目には見えないため、現実的には完全に対策することは困難であるのが現実です。

前述したように、静電気現象は静電気電荷量と静電容量、静電気電荷による電位が関係しています。(静電気の測定は主に表面電位計による「電位(電圧)測定」である)

この電位が高いほど静電気放電による電流のエネルギーが高くなる。そして、静電気放電による電流は、電位の高いところから低いところに流れ、電位差が大きいほど高い電流が流れる。

よって、静電気対策の本質は、静電気による物体間の電位差を可能な限り小さくすることと言えます。

多くの半導体部品のスペックシートにはHBMとMMの静電気耐力が記載されており、最も低い静電気耐力の部品に合わせて現場の静電気対策を行うと良いでしょう。

静電気対策の方法

ここでは、いくつかの一般的な静電気対策の方法と対策の簡単なメカニズムについて述べます。

アース接続(等電位結合)

人体、金属を含む導体は、アース(基準となる電位:0V電位と見なしてもよい)に接続することで静電気の発生を防ぐことができます。

例えば、プラスに帯電した導体をアースに接続すると、導体からプラスの電荷がアースに移動、アース側からマイナスの電荷が導体に移動することを繰り返します。

最終的に導体内部の正負の電荷の均衡が保たれることによって「静電気を帯びていない状態」になるというメカニズムです。

この時、導体とアースは電気的に接合され「等電位」状態であり、この状態を「等電位結合」と言います。

導体は物体内で電荷の移動が容易であるため、導体同士を物理的に接続することにより、導体間で電荷の移動が起こります。

プラスとマイナスの電荷はともに結びつこうとする力が働くため、正負の電荷の均衡が保たれる。

導体のアース接続は静電気対策の基本であり、最も有効かつ低コストの対策の1つです。

これに対して、絶縁体のような電気をほぼ流さない物体は、アース接続による電荷の移動が見込めないため、後述するイオナイザーの空気イオンによって正負の電荷の均衡を図ることが一般的となっているのです。

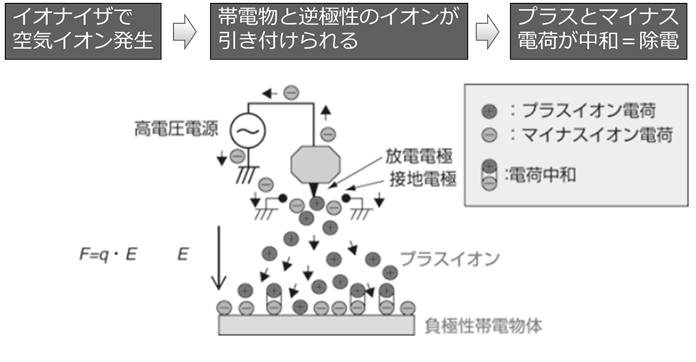

イオナイザー(徐電器)

イオナイザーとは、空気をイオン化して意図的に正または負の電荷を発生させる装置のこと。

以下にイオナイザーによる静電気中和のメカニズムを示します。

イオナイザー内部には高電圧電源ユニットが内蔵されており、内部の電極針に数千Vを発生させています。

高電圧を印加された電極針周辺の空気は、正の電荷と負の電荷に分離(電離現象)され、この正負の電荷をファンや圧縮エアーなどで帯電物に送るものが一般的です。

無風タイプのイオナイザーも存在しますが、ファンなどの風による影響(粉塵が舞う、軽いものが飛ぶ)が無視できない現場に使われることが多いです(ただし、除電範囲が狭い)。

電離現象により発生した正負の電荷は、イオナイザーによる風、および帯電物により発生する電界による引力(クーロン力:F=qE)により結びつき、正負の均衡を保っていく挙動を示します。

このメカニズムを利用した静電気の中和がイオナイザーの目的です。

イオナイザーでの静電気中和において注意事項を述べておきましょう。

イオナイザーは、電界と電荷による正負の電荷が結びつく現象を利用するための機器ですが、帯電物の帯電極性に合わせて選択的に正または負の電荷を作り出すものではありません。

イオナイザーのタイプにもよりますが、イオナイザーは正と負の電荷を同時または短い周期で機械的に交互に作り出す装置にすぎないことを認識しておく必要があります。

また、イオナイザーと帯電物の距離が遠いと帯電物に十分な電荷を送ることができないため、静電気中和の速度が落ちます。

イオナイザーの除電能力スペックと実際の帯電量測定を行いながら最適な設置位置を求めることも意識しましょう。

物体は、周囲の別の物体による電界の影響を受けます。

例えば、下図のように帯電している対象Aと複数の物体が隣接している場合、本来除電したい対象Aの電界は単体の状態とは異なります。

つまり、電界と電荷によるクーロン力が隣接する他の物体の影響により変わってしまい、本来対象Aの静電気を中和するのに必要な電荷が結びつかない場合があるということです。

さらに、条件によっては物体を帯電させてしまう恐れがあることも認識しておく必要があります。

よって、イオナイザーで除電する対象は、他の物体との接触や近接をできるだけ避けた状態で単体のみで行うことを強く推奨します。

ただし、複数の物体の影響を受けた状態そのものが静電気トラブルを引き起こす要因であればその限りではありません。

また、イオナイザーにより静電気中和された物体は、その後の物体のハンドリングによって再度静電気が発生してしまうことも留意しなければなりません。

例えば、イオナイザーによって静電気中和した物体を別の物体と広い接触面積で接触させる、摩擦を起こさせる、帯電物に近づけるような行為があれば、結局静電気発生状態となってしまいます。

色々と注意点を述べましたが、簡単に言うと「イオナイザーを設置すれば万事OK!というワケではない」ということです。

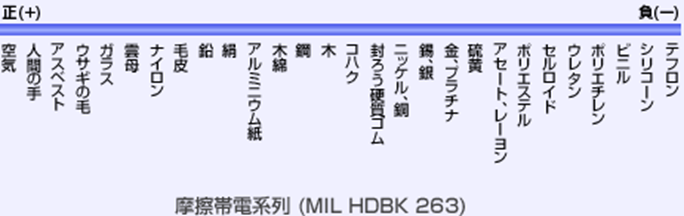

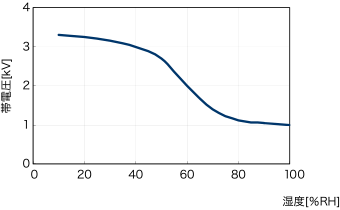

温湿度管理

静電気によるトラブルは、冬などの乾燥する季節に多く見られることが知られていますよね?

これは空気中の水分量が静電気の中和に関係しているためです。

空気中の水分が帯電物の表面に付着すると、水分中の電荷(イオン)と帯電電荷が結びつき、正負の均衡を保つ挙動を示すことが知られています。

よって空気中の相対湿度が高いほど、帯電物の放置により静電気の中和が速く進むことが言えます。

以下に、ある帯電物の帯電量と相対湿度の関係(参考値)を示します。相対湿度60%付近から帯電電圧が大きく下がるように見えていますね

物体の静電気発生量を抑えたい場合は、高い湿度で雰囲気を管理すればよいが、湿度が高すぎると結露や錆が発生しやすくなる、従業員の不快指数が上がるなどの悪影響を考慮する必要があります。

さらに湿度管理は、アース接続やイオナイザーのように一瞬で静電気中和できるようなものではありません。

このことから、湿度コントロールを主たる静電気対策とするのではなく、アース接続やイオナイザー、不要なモノの持ち込みや不要な物体間の接触を抑えることを第一に考えることを推奨します。

帯電防止剤の塗布

帯電防止剤とは、ある物体に塗布すると物体表面に低抵抗成分がコーティングされるものです。

多くは液状であり、スプレーで吹き付ける物や刷毛等で塗るタイプがあります。帯電防止剤に含まれる界面活性剤により、被着体の表面に空気中の水分と結びつきやすくなるため静電気電荷量が多くなりにくい状況を作り出すというもの。

簡単に施工できる反面、周囲の環境や繰り返しの接触剥離などで効果が持続しなくなるため、定期的な施工が必要であることや、被着体への化学的変化の影響有無などを考慮すると、帯電防止剤を積極的に採用する部分は限定的とすることが望ましいですね。

その他の静電気対策

前述した以外の静電気対策、静電気発生リスク低減策を以下に示します。

(1)物体の接触面積低減

前述した静電気発生のメカニズムから、物体と物体が触れること自体が静電気発生のリスクとなります。

一般的に、物体同士の接触面積が大きいほど発生する静電気電荷量は大きくなるため、不要な物体同士の接触を避け、接触が避けられない場合は接触面積を最小とする設計や運用も静電気対策と言えるでしょう。

(2)接触する物体の材質

前述した帯電列のように、物体によっては静電気が発生しにくいことが実験的に知られています。

物体間の材質を近いものにする、導電物にするなどの材質面からのアプローチも静電気リスクを減らすのに有効です。

(3)電界シールド材での包装

すでに述べたように、物体が接触しなくとも帯電物が近接するたけで静電気が発生する誘導帯電という現象があります。

誘導帯電から電子デバイスを保護するために、導電物で作られた包装材などで密封する方法があります。

半導体部品や精密電子機器の包装材として使われ、輸送時や保管時に外部の電界の影響で電子デバイスが誘導帯電しないシールドの役割を果たします。

静電気トラブル調査のポイント

この項では、静電気に起因する電子部品のESD破壊などの静電気トラブル調査のポイントについて述べたいと思います。

静電気の発生原因は複数あり、発生した静電気も目に見えないことからトラブルの直接的な原因調査が難航・長期化するケースが本当に多いです。

手あたり次第に静電気発生リスクに対処することも否定するわけではないですが、すべての静電気リスクに対して管理項目を増やすと運用の現場で対処しきれず、ルールと実態の乖離を招く恐れがあります。

よって静電気トラブルに対しては、直接的な原因を究明し、それに対して効果的な管理策を設けることが効率的と考えます。

発生状況分析による調査範囲の絞り込み

トラブル発生の現場を調査し、静電気リスクに対して対処を行う前に発生状況を整理するとフォーカスすべきポイントが見えてくる場合があります。

例えば、発生状況のデータから以下のような項目(4M視点)で変化点や傾向性の有無がないか確認することで机上にてリスク箇所を絞り込める可能性がアップします。

【確認したいデータの例】

・発生日時

・発生モデル

・発生ライン

・使用設備、治具

・作業者

・作業方法

・部品実装箇所

・保管方法

・部品のロット

静電気の測定

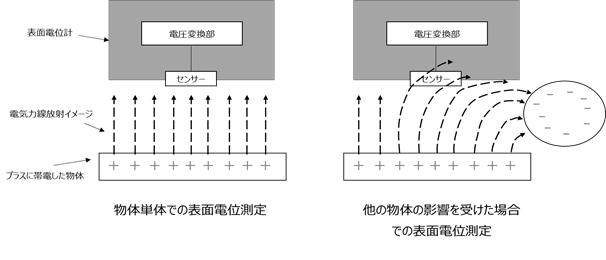

静電気が発生している状態の物体を可視化するには、表面電位計による静電気電圧測定が一般的でです。

表面電位計は、帯電した物体が放出する磁界(電気力線)をセンサーで検出することで物体表面の静電気電圧値に変換しています。

測定の際には、被測定物とセンサーとの距離が測定器ごとに決められており、説明書を読んで正しく測定しましょう。

ここで、静電気電圧(表面電位)測定の際に留意すべき点を挙げておきます。

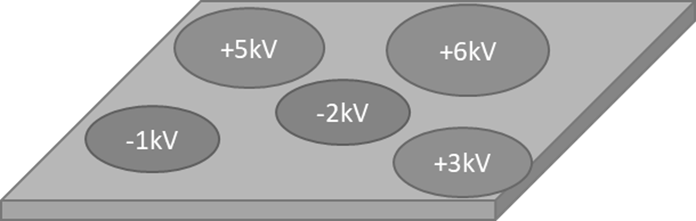

樹脂などの絶縁体は、物体表面の結晶状態が均一でないことが一般的であり、静電気電圧の分布も均一でない場合があります。

よって面積の大きい絶縁体の表面電位を測定する場合は、高い静電気電圧を見逃さないために同じ平面内でも複数のポイントを測定すべきです。

また、すでに述べたように静電気による電界の状態は、周囲の物体の影響を受けます

よって、静電気電圧の測定を行う場合は周囲の物体有無を考慮する必要があります。

厳密なメカニズムは複雑なため明確に述べることは困難ですが、以下に示すような要因により物体単体の本来の静電気電圧を測定できない場合があることを認識しておかなければいけません。

【要因1:電気力線の変化】

下の図の左に示すように、帯電した物体の電荷から放射される電気力線は、他の物体の影響を受けない場合は直線状になると考えられています。

帯電した物体に別の物体が近づいた場合の右の図のような状態では、プラス電荷からマイナス電荷に向けて電気力線の向きが変わると言われています

よって、表面電位計に入る被測定物からの電気力線の量が単体での測定と異なるため、表面電位計での測定値も変わってくるということです。

【要因2:静電容量と電圧の変化】

前述したように静電気の基本式はQ=CVです。

帯電した「ある絶縁体」の静電気電荷量Qは、他の物体との接触やイオン除電などをしない限りはほぼ変化しない(実際には空気中の水分と結び付き、時間をかけて正負の均衡が保たれる)と考えられています。

また、ある物体と別の他の物体(またはアースなどの基準電位の物体)との間には静電容量Cを持ちます。

静電容量Cは、物体固有の誘電率εと物体間に存在する物体(多くの場合空気層)の誘電率ε0、物体の面積Sと物体間の距離dによって変化することが知られています(平行平板コンデンサと同様の原理)。

よってQが一定でCが変化すると、Qを一定保つために電位Vも変化することになる。

静電容量Cの変化によって静電気電圧Vが変動することを容量効果と言います。

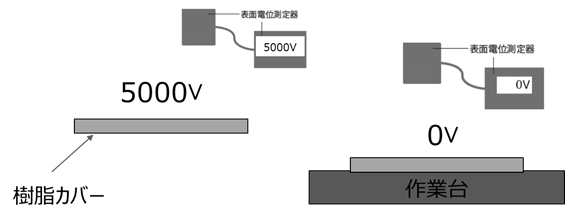

例えば、帯電した樹脂カバーを中空で測定すれば静電気電圧が見えます。

これ対して、帯電した樹脂カバーを作業台に置くと0V近くに見えるという場合は、容量効果が関係しているケースもあると考えられます。

この状態では物体は電界を発していないため静電気放電や誘導帯電のリスクは少なくなるが、物体を作業台から持ち上げると作業台からの距離に応じて電位の変動が起こります。

製造工程内の静電気リスクの例

ここでは、一般的な製造工程での静電気発生リスクと推奨する対策を列挙します。

| 静電気発生リスク | 事例 | 対策例 |

| 広い接触面積での物体と物体の接触、剥離 | 基板、樹脂カバーのプレスや平置き、保護フィルムの剥離、ローラーでの清掃 | ・接触しても帯電量少ない相性の材質選定 ・接触面積の最小化、接触自体を回避 ・イオナイザー設置・剥離速度低減 |

| 帯電物による誘導体電 | 樹脂カバーと電子部品のセット供給、アースに落ちていない金属治具への樹脂カバー近接 | ・樹脂カバーと電子部品のセット供回避・金属治具のアース接地 |

| 物体と物体の摩擦 | ワイピングクロスでの清掃、部品の袋だし、人体の歩行 | ・接触しても帯電量少ない相性の材質選定・イオナイザー設置・静電靴、リストストラップ着用 |

| 高電圧発生設備の近くにあるもの | モーター、変圧器など | ・設備をシールド・設備配置変更 |

| イオナイザーでの部品一括除電 | 重ねたフィルム、部品を複数個山積みで一括除電 | ・単品で除電 |

静電気トラブルを未然に防ぐために

ここまでお読みいただいた方、お疲れ様です(笑)

これで最後の項目です!

この項では、静電気トラブルを未然に防ぐための具体的な留意事項について述べます。

ここで言う静電気トラブルとは、静電気放電による電子部品破壊に限らず、静電気による塵埃の付着や、人体への放電による作業者への心身のストレスも含まれます。

作業現場における留意事項

製造に関わる作業上の静電気トラブル未然防止策を列挙する。

(1)人体のアース接続

人体は歩行や作業の動作による衣服や床等との摩擦で容易に帯電します。

また、人体は導体であり、静電気放電によるエネルギーが比較的高いため、電子部品を取り扱う作業者自体の静電気対策は必須です。

具体的には、導電性の靴を着用し、工場アースに接続された導電床の上で立ち作業を行うことで、人体の静電気はほぼ完全に対策可能です。

立ち作業であれば、着用者自身の自重により、静電靴と導電床の接触が十分のため、リストストラップは不要な場合もありますが、電子部品を取り扱う座り作業の場合は、導電床との接続が不完全となるため、リストストラップの着用を推奨します。

人体の静電気対策を保証するために、日常点検として静電靴およびリストストラップの性能点検を実に行わなければいけません。

静電靴は簡単に劣化するようなものではないですが、作業者が着用する衣類(靴下やストッキングなど)、疲労軽減のために作業者判断で使われる靴の中敷きの素材によっては、人体と静電靴との電気的結合が阻害される恐れがあるため、毎日点検を義務付けましょう。

(2)作業台、棚等のアース接続

電子部品を取り扱う作業者は、静電気対策された作業机または棚上で作業を行われるべきです。

具体的には、作業台の作業表面は「ある範囲内の抵抗値」を持って工場アースと接続されている必要があります。

※RCJS5-1では作業表面ーグランド間抵抗0.1~1000MΩ

作業台と棚のアース接続により、作業表面自体の静電気発生を抑えることができます。

さらに、作業表面上に置くピンセットなどの金属治工具や金属部品、電子部品が、作業表面を介してアースに接続されるため、これらの静電気発生を抑える効果があります。

その効果を維持していくために定期的に作業表面と工場アース間の抵抗値を点検する社内ルールが必要になってきます。

(3)不要な物体の持ち込み禁止

アースに接続されない金属などの導体や、プラスチック製品などは周囲の物体に静電気的な影響を与えるリスクがあります。

生産活動上不要なモノを生産エリアに持ち込まないことで静電気発生のリスクを抑えることができることは言うまでもありません。

緩衝材などやむを得ず副資材を生産エリアに設置する場合は、製品や部品との接触で静電気が発生しないことを確かめておくとよいでしょう。

(4)樹脂部品と電子部品の不必要な近接防止

すでに触れたように、静電気を帯びた状態の絶縁体が、静電気状態ではない導体に数cmレベルの距離で近づくことにより、導体が帯電する「誘導帯電」を考慮する必要があります。

例えば、樹脂部品と電子部品のセット供給をしない、樹脂部品を取り出すときはイオナイザー環境下で行うなどが望ましいです。ただし、静電気的に問題がないことが確認された場合はこの限りではありません(投資と効果のバランスも重要)。

(5)不要な物体間の摩擦

どのような物体でも物と物が触れたり擦れたりすると、大なり小なり静電気が発生します。

よって、不必要な物体同士の接触は静電気リスクを高めることとなります。

特に大きな接触面積で密着すると大きな静電気が発生するため注意が必要である。

極力大きな面積で物と物が密着しない現場内の運用とすることが望ましいです。

治工具類の設計における留意事項

(1)静電気を意識した材質への考慮

帯電列の項で述べたように、物体の材質によって静電気の発生しやすさが異なる。

できるだけ治具を構成する部品は同じ材質を用いることが望ましいです。

シリコンやテフロン、ガラスやゴムは接触により大きな静電気発生源となり得るので導電性を付与した材料を採用し、実使用上で静電気が発生しないことを事前に確認しておくことが望ましい。

(2)導電材料のアース接続

アルミニウムやステンレスなどの金属を治工具に使用する場合は、金属部分をアースに接続する設計とすることが一般的です。

アース線で工場アースに直接接続、または静電気対策された作業台や導電床を介してアースに接続しても良いでしょう。

帯電した導体からの静電気放電は、電流のピーク値が高くなるため電子部品を破損させやすいです。

しかし、導体はアースに接続することでほぼ完ぺきに静電気対策ができるため、できる限り製造エリアに存在する導体はアース接続を行うことが予防の第一歩です。

治工具の構造を精査し、摺動部分など金属がアースに対して絶縁される箇所を把握しておくことも重要です。

アースにつないだ気になっていても、実際は構造上アースと接続されていなかったという話はよく聞きます。。

電子部品への接触や近接(数cmレベル)する箇所では特に配慮が必要です。

(3)部品との接触面積の最小化と摩擦を抑えた設計

物体同士が接触する面積が大きいと静電気電荷量が大きくなることが知られています。

意図しない静電気トラブルを予防するために、治工具や設備を設計する者は、物体と物体(特にプラスチック製品)の接触面積を極力小さくすることが望まれます。

設計意図上、広い面積での支えが必要な部分は、帯電しにくい素材を選定するなどの考慮があると良いでしょう。

一方で広い面積での接触が不必要な部分については、意図的に接触面積を最小とすることを推奨します。

さいごに

本記事を読まれて何かご意見やご質問があれば、コメント欄から連絡お願いします。

静電気に関しては、まだまだ分からないことが多く、僕自身も知見を増やしたいと思っています。

みなさんの困っている内容や、こういう対策があるよ!という情報を基に、記事の内容を拡充すると共にみなさんの困ったを解決できるアドバイスができればうれし限りです。

よろしくお願いいたします。

おわり

コメント