■この記事のターゲット

・自社で製造する製品の品質を今以上に良くしたい

・自社(または他社)製品の不具合の再発が多くて何とかしたい

・なぜなぜ分析を組織内で定着させるために掘り下げて知りたい

今回は、上記のような想いを持っている製造業またはサービス業の同志に向けて、僕のこれまでのエンジニア経験と品質保証に携わった経験、各種セミナー受講や自学を通して築きあげられた「なぜなぜ分析観」を共有します。

この記事が少しでもあなたの業務のお役に立てることができれば、「エンジニア冥利に尽きる!」ってもんです。

特に、上司から

とりあえず、なぜなぜ5回しろ!

みたいな精神論的な指令が来ている会社は要注意です。

そんな上司を持った人には是非この続きを読んでいただきたいです(まずは上司に「お手本見せてくださいよ!」って言ってもいいと思いますよ)。

それでは言いたいことから先に述べます。

ではこれらを解説していきます。

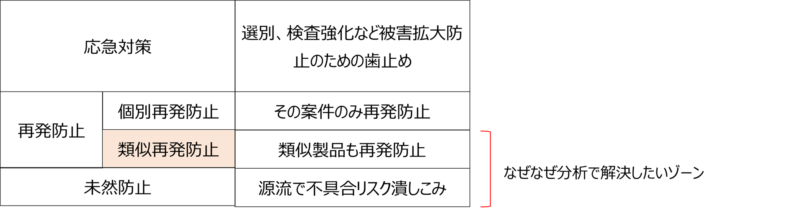

なぜなぜ分析の目的は「類似事象の再発防止」

なぜなぜ分析を実施する目的は、今まさに分析しようとしている不具合を通じて「今後起こる可能性がある類似不具合の再発防止」(いわゆる対策の水平展開)を行うことが主であると考えます。

不具合というのは、以下のように分類されることが知られています。

1)過去にも経験がある原因で発生する不具合(再発性不具合)

2)過去に例がない新たな原因で発生する不具合(新規性不具合)

そして発生した不具合は、これら2つが以下の表のような割合で発生するとされ、それぞれに対応するために「再発防止」と「未然防止」の考え方があると言われています。

| 分類 | 全体に占める割合 | 対策の考え方 | 一般的な手法の例 |

| 再発性不具合 | 約2/3 | 再発防止 | なぜなぜ分析、連関図法など |

| 新規性不具合 | 約1/3 | 未然防止 | デザインレビュー、FMEAなど |

※もちろん、手法はどちらかに限定する必要はない

各種団体の品質関連セミナーでも「再発防止の手法」として、なぜなぜ分析が適していると言われていますが、僕自身も経験的に同感です。

昨今、製造メーカーを取り巻く品質を阻害する環境要因は

・メーカー責任の増大

・グローバル化による連携不十分

・複雑化、多機能化による全体プロセスの把握

が挙げられています。

そういう環境の中、データ的な根拠は無いですが

・事実に基づいて、論理的に事象を深堀して真因に対策をうち、類似する不具合を限りなく再発防止をしたい

・分析~対策までの過程を第3者に分かりやすく説明したい

というニーズに対してなぜなぜ分析は、正しく運用すれば比較的とっつきやすく、少ない労力で大きな効果を生む手法ではないでしょうか。

では、この「正しく運用する」ことについて僕の考えを述べていきたいと思います。

なぜなぜ分析を社内に展開する前にやっておきたいこと

なぜなぜ分析を社内に広めて定着させることは、簡単なようですが難しいと思います。

えっ?

不具合の事象に対して「なぜ起こったか」を繰り返して真因に対策打てばいいだけでしょ?

はい。

おっしゃることは間違いではありません。

しかし、それは正しく運用できる人(=真因にたどり着かせることができる人)に当てはまります。

例えば、あなたの会社の製造部の人間に

「この不具合をなぜなぜ分析しろ」

と指示したとしましょう。

きちんと社内の体制が整っていないと、下記のような誤った方向に分析が進んでしまう可能性があるのです。

また、そもそも分析しようとしても「はて?どうやって分析しよう?」から始まる場合も少なくありません。

(人間の心理面追求、論理の破綻)

なぜなぜ分析は「一般的で確立された手法である」と思われがちですが、いざやってみるとなると自社の文化に適した分析ガイドラインや、専用フォームが必要になることが分かってきます。

社内での運用方法が決まってないのに、「なぜなぜ分析しろ」と指示する方もよくないのです。

マジメになぜなぜ分析をやったことが無い人が最初から効果的に分析できないんですから。

これ以降では、なぜなぜ分析を効果的に運用・定着させるために事前にやっておきたいこと、留意しておきたいことを述べていきます。

- まずはとにかく自分で実践!

- 運用のルール、分析フォームを作る(大まかでも無いよりマシ)

- 実践を伴う勉強会、実務に合わせて定例の分析で実績作り

- 人を「責めず」に、事象のみを「攻める」意識の植え付け

まずとにかく自分なりに実践してみる

なぜなぜ分析を実際に勉強したことがある人でも実践していなければ、イザ実際にやってみようとなった時につまづくことは多いです。

あとで述べますが、

・論理の飛躍や破綻が起こる

・人間の心理要因を「なぜ」の対象にしてしまう

・真因追求をどのレベルまでで留めておくべきか不明

などを実践を通して実感することが大切です。

社内で他部門含めた他人に説明するときに、その実体験を例に出して説明することで相手に伝わりやすいですし、間違った分析によるムダな労力を最小化することにつながるからです。

あなたの会社や組織の環境による制約などが見えてきますし、分析結果に対する経営幹部たちの反応を見ることで対策に対してどこまで投資できるか等の会社や組織の体質が浮き彫りになります。

それを分析ルールの制約として組み込む、または会社・組織の課題として認識しておくというのは、なぜなぜ分析の推進者として留意すべき項目のひとつと考えます。

運用のルール、分析フォームを作成する

何のルールもなしに運用をすることは、あとでレビューをする人にうまく伝わらない場合があることと、そもそも真因を追求できない可能性が高まります。

よって分析の際には、ある程度方向を導くルールを設けるべきと考えます。

例えば、前述した以下のような項目です。

・論理の飛躍や破綻が起こる

⇒ルール例:なぜを展開したら、必ず逆に読んでみて論理に飛躍や破綻がないか確認すること

・人間の心理要因を「なぜ」の対象にしてしまう

⇒ルール例:忙しい、集中力が切れたなどの人間の心理面を要因として書かない

・真因追求をどのレベルまでで留めておくべきか不明

⇒ルール例:社内ルールの欠陥(管理の不具合)に達するまで「なぜ」を展開する

この他に例えば

・必ず2人以上で分析を行うこと(視点が偏るのを防ぐため)

・組織や会社としての大きな課題にぶつかったら「なぜ」の展開を止める(例えばリソースの問題で現実的な対策をうてないケース)

というルールを付け加えてもいいでしょう。

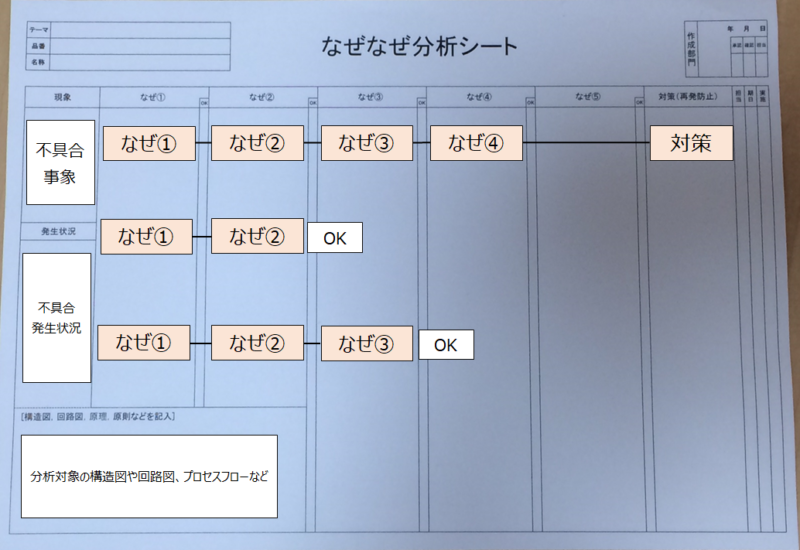

そういったルール(制度設計)を作成したら、分析用のフォームを作成することをオススメします。

統一されたフォームが無いと三者三様の分析様式ができあがり、作成の手間がかかることとレビュー時に違った解釈をしてしまう可能性があるからです。

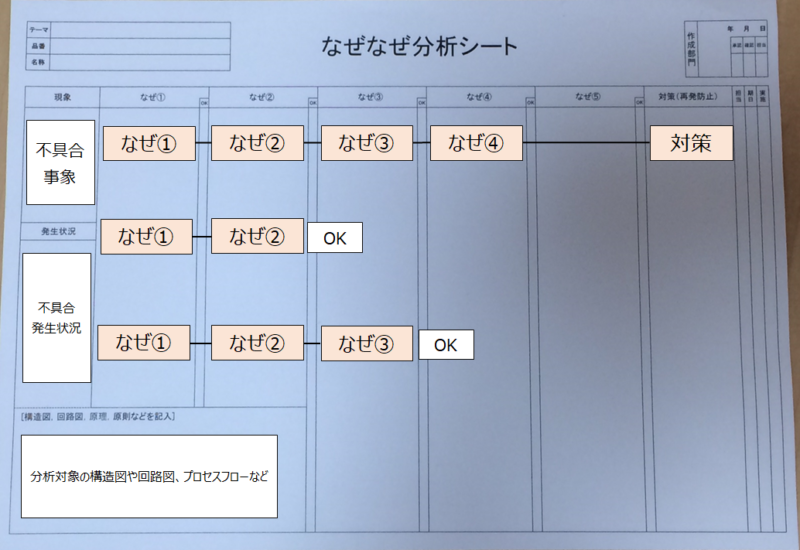

下の写真は日本規格協会のセミナーで使われたなぜなぜ分析シートです。

どのようなフォームが使いやすいかは運用する側の状況によると思いますが、なるべくシンプルなフォームがいいと思います。

ガチャガチャ色んな項目があると、面倒くさい想いが出てきて分析が形骸化する恐れがあるからです。

勉強会を実施する

ここまで準備ができたあなたなら、いきなり運用を開始しても上手くいかないことは身をもって分かっているでしょう。

そうなるとまずは、社内の品質に関わるメンバーを集めて説明会または勉強会を実施しますよね。

この勉強会では、

・なぜなぜ分析を行う目的の説明

・これから展開しようとしている運用ルールの説明

・なぜなぜ分析に必要な考え方(詳細は後述します)

・実際にやってみる

といったことに重点をおきましょう。

特に最後の「実際にやってみる」が重要です。

説明だけやって、「あとは各自の職場でやってみてください!」では定着しないでしょう。

講師となったあなたは、自分の考えを押し付け過ぎようとせずに参加者から出てくる質問や、抽出した「なぜ」に対して否定的に答えないようにしてください。

まずは、「真因にたどり着くまでの過程に完璧な正解はない」ということを意識してもらい、自由な発想をしてもらうことを重視しましょう。

そして、題材とする不具合の客観的事実に基づいてソフトに軌道修正してあげると参加者もあなたの考えを受け入れやすくなります。

なお、グループでなぜなぜ分析を行う時は、シートに直接書き込まずに付箋紙を貼って展開していくとスムーズに進行ができるのでオススメです!

(論理が破綻したときに付箋紙を入れ替えるだけで対応できる場合もある)

人を「責めず」に、事象のみを「攻める」意識の植え付け

すでに少し触れましたが、「なぜ」を展開するときに人間の心理面を要因にあげないという考え方があります。

これについては少しあとで述べるとして、ここで言いたいことは

不具合を起こした部門の責任者や担当者自体を責めてはいけない

ということです。

彼らの管理に不手際があったとはいえ、好き好んで不具合を発生させたわけではありません。

そんな彼らを糾弾するようになぜなぜ分析をさせるような風潮だけは作ってはなりません。

なぜなぜ分析とはやらされるものだという変な暗黙の意識が出来上がると、捏造や改ざんの温床が生まれます。

当然なぜなぜ分析に限った話ではありません。

あなた自身にも、勉強会に参加するメンバーにも改めて意識しなおすことが大切です。

人を「責めず」に、事実のみを「攻める」

を忘れないようにしましょう。

なぜなぜ分析を行う①:事実を現地・現物・現実で具体的に把握する

なぜなぜ分析を行う対象とする不具合事象については、現地・現物・現実の3現主義で事実を具体的に把握することも重要な要素となります。

その分野に精通している職人のような人は、過去の経験に基づいて最短ルートで真因にたどり着けるかもしれません。

しかし、そうであってもそうでなくても、事実を具体的に把握すればするほど

分析結果に信ぴょう性を持たせることができ、短時間で真因にたどり着くことができる可能性が高まるのです。

不具合事象の状況をできるだけ5W2H(What, When, Where, Who, Which, How, How many)の観点で把握しましょう。

ただし、分析を始める前にそこで時間をかけすぎてもいけない場合もあると思います。

そんなときは、ある程度の情報で「なぜ」を展開し、その「なぜ」に問題があったかどうかを並行して客観的データを基に検証してもいいと思います。

推論がデータ的に否定されれば、その「なぜ」以降の分析を行う必要はありません。

時にはするどい勘で最短ルートを突き進むこともあると思いますが、客観的なデータはいつでもあなたを正しい道に向かわせてくれる頼もしい味方です。

なぜなぜ分析を行う②:様々な視点を交えて「なぜ」を展開する

なぜなぜ分析を一人でやってみて思うのは、

個人の得意分野や考えの傾向(クセ)のせいでパターンが決まりがちだなぁ

ということです。

僕は製品開発業務歴が長いこともあってか、不具合の原因を技術的な部分に追い込みがちです。

(そういう時は原理原則の2原主義で分析するといいそうですが)

それはそれでもいいと思いますが、様々な観点(人、設備、方法、材料の管理)で真因を追求するには第三者(できれば他部門も)が分析に参加してくれると心強いです。

個人の得意分野や考えの傾向(クセ)により、なぜなぜの展開が偏った方向に行きやすくなるのを防ぐためにも複数人で、出来れば関連する他部門のメンバーと共になぜなぜ分析を行うようにすると良いと思います。

一人または少数で分析していると、因果関係が逆転しているなどのおかしな状態になることもあります。

そんなときにも第3者の視点で見てもらうことで論理破綻のリスクを減らすことができます。

ただし、前述の運用のルールを理解して勉強会に参加するなどある程度の知識を持っている人でないと、多くの要因を列挙して発散してしまう可能性もあるので注意が必要です。

なぜなぜ分析を行う③:仕組の欠陥にたどり着くまで「なぜ」を展開する

不具合の真因(根本原因)は「管理システムの欠陥」と言ってもいいと思います。

例えば、

○○することを確認し、実施されていることをチェックするプロセスになっていない

といったような組織が行うプロセスの仕組みの問題に帰結します。

なぜなぜ分析は、この仕組みの欠陥や仕組み自体が無いといった真因へ対策を講じ、再発防止を行うのです。

その原因深堀~真因への対策までのプロセスで意識しておきたいことを述べておきます。

論理が飛躍・破綻しないように逆読みをする

「効果が出ない」なぜなぜ分析にありがちなのが、原因と事象との因果関係がない(=論理が飛躍または破綻している)場合があることです。

それを防ぐためには、「なぜ」を展開したあとに逆から読んで意味が通じるかどうかを確認すればいいです。

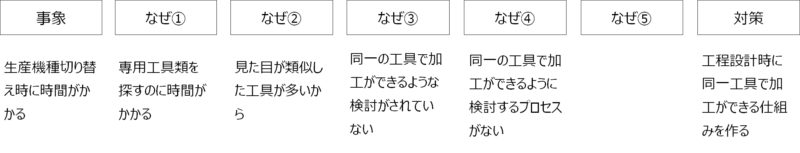

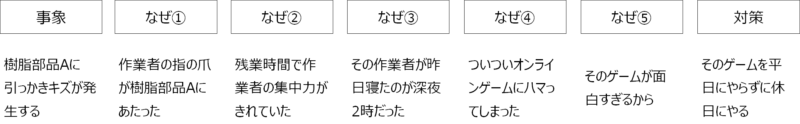

下の図を例にとって説明します。

一見、因果関係が成り立つように見えます。

しかし、これで再発が起こらないのでしょうか?

起こらないとは限りません。

「なぜ①」から「なぜ②」の論理の展開は成り立ちそうに見えます。

しかし「なぜ②」⇒「なぜ①」の逆説は必ず成り立つでしょうか?

「見た目が類似した工具が多い」、だから「専用工具を探す時間がかかる」というのは少し無理があると思います。

「見た目が類似した具の数が多い」と「工具を探す時間がかかる」のでしょうか?

僕が書くなら、「なぜ②」に「工具へ生産機種表示がされていない」や「工具の置き場所と表示がされていない」としますが、これだと論理的にあうのではないでしょうか。

そうすると最終的に、工具の保管ルールの欠陥に行きつくでしょう。

(もちろん工具が共通化していることも機種切り替え時間短縮に寄与します)

こういった細かな論理の破綻や飛躍によって、効果がある対策が打てない可能性があるということを言いたいのです。

必ず逆展開して論理の整合性を確認するようにしましょう。

なお、「なぜ」のブロックには原因と結果を一緒に書かないようにしましょう。

逆説で因果関係が成り立たなくなる可能性が高くなります。

人間の心理面を要因にしない

これも「効果が出ない」なぜなぜ分析にありがちですが、人間の心理面を要因にしてしまうことです。

たとえば、「忙しい」とか「あわてて」とか、「緊張していた」というようなものです。

このようなものを深掘ったところで、行きつく先は会社として対策を打てるものではありません。

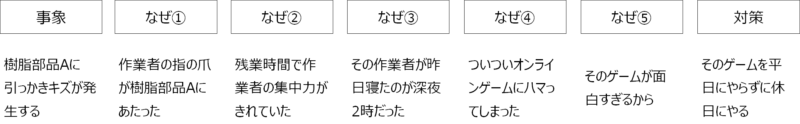

例えば下の図にお手本にすべきでない例を示します。、

(人間の心理面追求、論理の破綻)

ここでは、なぜ②で作業者の「集中力がきれていた」としています。

そして、対策として「ゲームを平日にやらずに休日にやらせるような指導をした」というものを対策にしたとしましょう。

これって会社として強制できるものでもないですし、監視することもできないですよね・・・。

例えの題材が悪いかもしれませんが、このように人間の心理面を要因にするとガクッと分析の信頼性が失われるとともに、見た目としても幼稚なものに見えてしまいます。

人間の心理面を要因にしない

これも重要な考え方のひとつとして認識しましょう。

(もちろん、個人的な分析には人間の心理面も要因としていいでしょう)

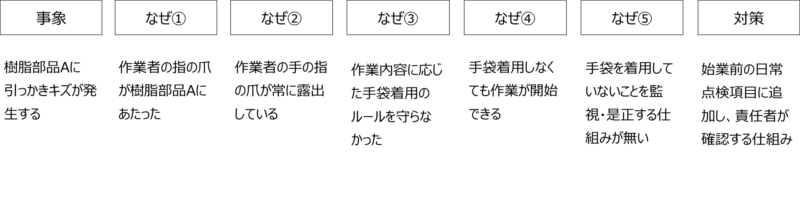

ということで、前述の例をまじめに分析してみるとこのような結果になりました。

これで、他の製品も含めてキズ発生リスクの低減が図れるのではないでしょうか?

このような対策を冒頭で述べたように「類似再発防止」と言います。

なぜなぜ分析を行って、類似再発防止を図ることが根源にある目的です。

現実的に対策できるレベルを把握しておく

なぜなぜ分析は、「仕組みの問題」にあたるまで掘り下げることを推奨しています。

それはその通りだと思いますが、そうもいかないケースもあるでしょう。

対策としては立派だが、組織や企業として選択することが困難な対策になってしまっては絵に描いた餅ですよね。

こういうケースでは、その深堀の先が見えてきて「企業を取り巻いている常識的に考えて選択できないもの」というものが見えてきたらそこで展開を止めてもいいと考えます。

それが企業の体質として現れますが、現段階では致し方ない事として現実的な方向に導くようにしましょう。

下の図に、「ある交差点での自動車衝突事故が多い」という事象に対して分析を行った結果、リスクとコストそれぞれ許容できるパターンで対策を列挙しています。

リスクとコストの関係

対策前:何の対策もなく自己のリスクは高いです

対策①:止まれの道路標識と白線を追加しました。人が能動的に行動する対策。

コストは比較的安価ですが、リスクは大きく減らないでしょう。

対策②:信号機を設置。人が受動的に行動する対策。コストは高くなりますが、リスクはグッと減るでしょう。

対策③:片方の道路を陸橋にしてしまう。

こうなると交差点時点が消えるのでリスクはゼロですね。よほどの悪意が無い限りは事故は起きないでしょう。

ただし、億単位のお金が必要かもしれませんが・・・。

というように、企業規模や状況、体質によって選択し得る対策にも限りがあるという事には理解が必要です。

対策の実施と効果確認までやってクローズする

当然のことですが、分析を実施して真因に対する対策が決まったら「この案件は終わり」というわけではありません。

対策をいつまでに、だれが、どのように実施するのかプランを決めて、対策が実施されていることと効果がある事を確認するまでクローズしてはいけません。

5W2Hの観点で対策実施計画も併せて計画し、実施確認と効果確認ができるような体制としましょう。

例えば週一回程度で進捗を確認し、残案件を片づけるとともに新規案件も検討する定例ミーティングを設けても良いでしょう。

不具合が少なくなれば開催頻度を低くしていけば負担は減ります。

ミーティングの際には幹部も交えて行うことをオススメします。

対策の内容や、重要度によってリソース割り当て(コストや時間)をその場で判断できるからです。

付け加えておきますが、モノづくり企業での品質保証のためのなぜなぜ分析であれば、

・「発生対策」をとるためのなぜなぜ分析

・「流出対策」をとるためのなぜなぜ分析

が必要であることはお忘れなきようお願いします。

さいごに

完璧な正解は無いー

コストなどの制約を無視できるのなら理想だけを上げればいいですが、企業となると「現実」を考えなければなりません。

企業の規模や文化によって最適な対策は様々と思われます。

誰もが「その様々な最適解」を求められるようになれれば、企業は品質の維持、向上をしながら業績を伸ばすことができるのではないでしょうか。

その企業にとってベストな対策をうつために論理的に事象を分析し、理想はこうであると認識したうえで、現実的な判断ができる「なぜなぜ分析のガイドラインの構築」が最も重要であると思います。

ベストな「なぜなぜ分析のガイドライン構築」への道のりは、短い場合もあれば長い場合もあるでしょう。

どちらにしても実践をしながらブラッシュアップしていくことで、論理的思考力が鍛えられることは間違いないです。

将来、人工知能(AI)による労働者淘汰の時代がやってきても、論理的思考力が高い人材なら生き抜くことができると信じて精進していきましょう。

おわり

コメント